Các dạng hoàn thiện bề mặt công nghiệp của thép tấm không gỉ từ nhà sản xuất thép

Có 8 loại hoàn thiện bề mặt công nghiệp của nhà máy sản xuất thép không gỉ. Bề mặt hòa thiện số 3, 4, 6, 7 và 8 là dạng hoàn thiện bằng phương pháp cơ học bằng cách sử dụng các thành phần mài mòn và bánh nỉ đánh bóng

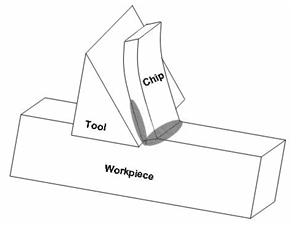

Bề mặt hoàn thiện số 1Đây là dạng hoàn thiện của bề mặt rất mờ sau khi cán nóng tấm thép hay cuộn thép đến một độ dày nhất định, sau đó tôi ủ và làm sạch bề mặt (cạo sạch cặn bám). Bề mặt nhìn dưới kính hiển vi rất rỗ và không bằng phẳng, làm tăng khả năng xâm nhiễm trên tổng diện tích bề mặt lên nhiều lần. Dạng bề mặt này được sử dụng trong các ứng dụng công nghiệp chịu nhiệt hoặc chịu ăn mòn, không cần một bề mặt bằng phẳng.

Bề mặt hoàn thiện chưa đánh bóng 2D

Đây là dạng hoàn thiện của bề mặt mờ sau khi cán nguội tấm thép hay cuộn thép đến một độ dày nhất định, sau đó tôi ủ và làm sạch bề mặt (cạo sạch cặn bám). Bề mặt này có thể được hình thành từ việc làm sạch bề mặt hoặc có thể do trục cán nguội cán qua bề mặt lần cán hoàn thiện. Dạng hoàn thiện này thuận lợi cho việc lưu giữ chất bôi trơn trên bề mặt trong các hoạt động dập sâu, và nó thường được sử dụng trong việc sản xuất các chi tiết với máy dập sâu c có thể được đánh bóng sau khi chế tạo.

Bề mặt hoàn thiện chưa đánh bóng 2BSau khi cán nguội tấm thép hay cuộn thép tương tự như bề mặt hoàn thiện 2D, ngoại trừ việc tấm thép sau tôi ủ và làm sạch bề mặt được xử lý đi qua trục đánh bóng. Các hạt kim loại bị làm phẳng, tạo điều kiện cho loại bỏ xự nhiễm bẩn. Tuy nhiên, ranh giới giữa các hạt chỉ được làm kín 1 phần, dẫn đến một mạng lưới các đường nứt dưới mặt kim loại nền. Chất gây xâm nhiễm nằm trong các đường nứt được bảo vệ khỏi việc tiếp xúc với chất tẩy rửa, dẫn đến sự di chuyển tiếp theo có thể có của các chất gây xâm nhiễm bị mắc kẹt lên bề mặt làm sạch (bleeding). Hoàn thiện 2B là một dạng hoàn thiện chung phổ biến được sử dụng cho tất cả các ứng dụng dập sâu phức tạp, và việc đánh bóng nó dễ dàng hơn việc đánh bóng bề mặt hoàn thiện số 1 hoặc số 2D.

Bề mặt hoàn thiện số 3Đây là một bề mặt đánh bóng trung gian sử dụng khi cần một bề mặt đánh bóng bán thành phẩm cần thiết cho các hoạt động hoàn thiện bề mặt tiếp theo (ví dụ loại bỏ mối hàn, các ba vớ hay các phần dư vật liệu của chi tiết đúc), hoặc là một bề mặt hoàn thiện cuối cùng với hợp chất mài cỡ 50 hoặc 80. Cũng có thể mở rộng phạm vi đai nhám từ với hạt mài cỡ từ 36-100. (Trong trường hợp các tấm kim loại hoặc các sản phẩm đó sẽ không không cần xử lý bề mặt tiếp, bề mặt hoàn thiện số 4 là lựa chọn lý tưởng.)

Bề mặt hoàn thiện số 4Bề mặt hoàn thiện số 4 – cho kiến trúc – bề mặt được tạo sọc thô có định hướng. Đây là dạng hoàn thiện bề mặt của thép không gỉ được đánh bóng cơ học được sử dụng rộng rãi cho các tấm hay dải thép dùng trong kiến trúc, cũng như cho các nhà hàng, các thiết bị ngành sữa và các thiết bị nhà bếp. Việc xử lý bề mặt bắt đầu bằng việc mài thô và kết thúc với hạt mài 100-150 hoặc 180. Mặc dù bề mặt nhìn phẳng dưới kính hiển vi, bề mặt hoàn thiện số 4 vẫn còn chứa các rãnh sâu và mao mạch có thể giữ lại các chất gây ô nhiễm.

Với bề mặt hoàn thiện số 4 cho máy ngành thực phẩm, dạng này chủ yếu đáp ứng yêu cầu ngành dược và thực phẩm. Lưu ý tránh tạo vết xước vi khuẩn có thể khu trú. Dùng đai nhám vòng cỡ hạt 180 - 240 hay đá nhám trụ cỡ 120 - 240 grit với bột làm bóng không có thành phần dầu mỡ, hay đai mài hay đĩa mài sợi tổng hợp

Bề mặt hoàn thiện số 6 (buffed)Hoàn thiện dạng satin mờ có độ phản chiếu thấp. Bề mặt số 6 được sản gia công với đai nhám vòng cỡ hạt 220 - 280 grit hay đá nhám trụ cỡ hạt 220 – 230 hay đai mài sợi tổng hợp mịn kết hợp với một hợp chất không chứa dầu và hạt mài 200-grit , và được bao bởi lớp oxit crom

Bề mặt hoàn thiện số 7 (Buff)Bề mặt có độ phản chiếu cao được tạo ra bằng cách đánh bóng bề mặt đã xử lý với đai nhám vòng cỡ hạt 280 – 320 hay nhám sợi sisal cùng lơ đánh bóng có để tạo ra 1 bề mặt hoàn thiện xấp xỉ số 6. Sau đó nó được đánh bóng với bông nỉ nhẹ kết hợp với hợp chất đánh bóng trắng có chứa o xít chrome mà không loại bỏ các đường sọc satin. Thép Carbon và gang thường được đánh bóng tới #7 finish trước khi mạ chrom

Bề mặt hoàn thiện số 8 (Buff)Đây mặt có tính phản chiếu cao nhất được tạo ra bằng cách đánh bóng bằng giấy nhám mịn dần dần (320-grit và mịn hơn hơn) hay đá nhám cùng độ hạt, tiếp theo là đánh bóng với vòng bông nhẹ và hợp chất đánh bóng màu trắng có chrome. Khi nhìn bằng mắt thường, bề mặt không có các đường sọc từ các hoạt đông mài trước đó. Chất lượng hoàn thiện phụ thuộc vào chất lượng của vật liệu đánh bóng. Một số thép hợp kim hay nhôm hợp kim không thể đánh bóng gương. Một số vật đúc có dính xỉ hay bị rỗ cũng khó có thể đánh bóng gương

Đánh bóng điện hóaBề mặt cực kỳ mịn, phẳng, không có nét đặc biệt khi soi dưới kính hiển vi, và có độ bóng láng, độ phản chiếu và độ sáng cao. Quá trình làm giảm đáng kể diện tích bề mặt có thể bị xâm nhiễm và loại bỏ tất cả các vết nứt vi mô và các đường nứt bên trong.

Bảng so sánh

Sự khác biệt giữa đánh bóng công nghiệp và đánh bóng cơ. Các giá trị cỡ hạt mài và độ nhám bề mặt (trước và sau )

|

Loại bề mặt CN

|

Cỡ hạt.

|

Độ nhám bề mặt trước khi đánh bóng điện hóa, Ra

|

Độ nhám bề mặt* sau khi đánh bóng điện hóa, Ra

|

micrometer

|

microinches

|

micrometer

|

microinches

|

3

|

60

|

3.56 max

|

140 max

|

1.78-2.25

|

70-90

|

4

|

120

|

1.14 max

|

45 max

|

0.57-0.75

|

23-30

|

4

|

180

|

0.64 max

|

25 max

|

0.32-0.40

|

13-16

|

7

|

240

|

0.20-0.51

|

8-20

|

0.10-0.26

|

4-10

|

8

|

320

|

0.15-0.38

|

6-15

|

0.08-0.19

|

3-8

|

8

|

500

|

0.10-0.25

|

4-10

|

0.05-0.13

|

2-5

|

* Giá trị gần đúng. Đánh bóng điện hóa thường làm giảm kết quả đo độ nhám bề mặt so với chưa đánh bóng điện hóa là 50%.

|

|

RSS Feed

RSS Feed Twitter

Twitter

8/31/2013 09:00:00 SA

8/31/2013 09:00:00 SA

MaiThuyTech

MaiThuyTech